Les robots industriels ont un impact majeur au sein des entrepôts logistiques connectés. Ils permettent une gestion centralisée des flux et des gains de rentabilité visibles. Découvrons ensemble tous les avantages des robots industriels disponibles pour votre logistique !

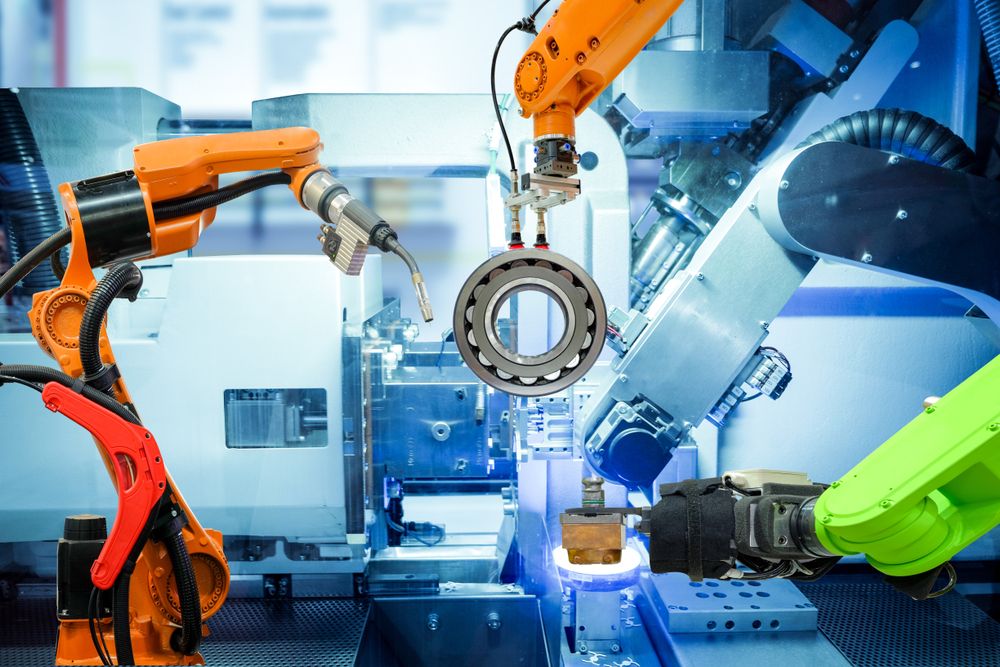

Robots collaboratifs, cobots et véhicules autoguidés n’ont pas fini de nous faire tourner la tête ! Ces engins innovants ont pris toute leur place dans nos supply chain, et permettent de multiplier les taux de croissance de nombreuses sociétés. Le marché des robots industriels monte en flèche : +50% depuis 2010, et devrait atteindre 4,2 milliards d’euros à l’horizon 2023 ! Les robots industriels apportent flexibilité, productivité, connectivité et des données très précieuses pour la gestion de la supply chain. La robotique répond à des besoins précis pour la production manufacturière, l’assemblage, le « pick and place », et l’optimisation de toute la chaîne logistique. Dans le même temps, nous sommes toujours dans la phase d’émergence de ces solutions. La numérisation et l’essor de la logistique 4.0 sont à l’origine d’importantes avancées technologiques. Partons à la découverte de tous les atouts des robots 4.0 pour améliorer concrètement les performances de votre chaîne logistique !

Comment inclure le robot industriel et améliorer les performances de votre chaîne logistique ?

La question de la robotisation des entrepôts logistiques nous conduit à poser la question « Comment faire collaborer les robots et les Hommes ? » Il est préférable de faire appel à des salariés pour réaliser les tâches à plus forte valeur ajoutée, et déléguer les autres missions à un robot industriel. Ne perdons pas de vue que toutes les tâches ne sont pas intégralement automatisables.

Cependant, l’arrivée d’un robot industriel ne s’improvise pas. Pour faciliter son intégration, il est préférable de standardiser votre unité de charge. Travaillez avec des palettes, des bacs, des cartons ou tout autre type de conteneur. Veillez à en changer le moins possible, car il n’est pas toujours possible de manipuler des contenants de tailles différentes. L’automatisation, donc la robotique collaborative, est d’autant plus rentable lorsqu’elle est répétitive. Plus le nombre d’opérations à réaliser est important, plus vous optimisez l’usage des robots. Enfin, réservez-leur les charges lourdes, qui sont des facteurs de risques pour vos employés.

Le guide indispensable pour mettre en place une stratégie RSE

Quels sont les principaux types de robots industriels actuellement sur le marché ?

Chaque robot industriel correspond à un besoin bien précis de la part des entreprises. Pour l’extraction et le dépôt des marchandises, utilisez un transstockeur : ce robot industriel est capable de saisir et déposer des palettes ou des bacs sur des rayonnages. Il remplace le traditionnel charriot élévateur muni de fourches.

Aussi, le transpalette se déplace sur des rails à l’intérieur des rayonnages pour apporter ou extraire des marchandises. Il existe des modèles entièrement automatisés, ou semi-automatiques.

Pour transporter des marchandises entre différentes zones de votre entrepôt, plusieurs solutions sont à votre disposition. Tout d’abord, le convoyeur est une solution statique de transport de charges. Il est utile pour compléter l’activité des transstockeurs.

Le convoyeur aérien fonctionne comme un convoyeur classique, bien que son système de guidage ne possède aucun ancrage dans le sol. Les charges légères peuvent être déplacées très rapidement, de préférence sur des distances de moyenne longueur.

Enfin, les robots industriels ABG sont entièrement automatisés et se repèrent dans l’espace sans aucune intervention humaine.

Pour votre fonction « picking », optez pour les robots anthropomorphiques. Ces bras robotisés exécutent toute la phase de préparation sans aucune intervention humaine, facilitant le placement et la palettisation des marchandises. Les machines d’emballage et les exosquelettes de manutention ont pour objectif d’épauler les salariés dans la réalisation de leurs missions.

Le guide indispensable pour mettre en place une stratégie RSE

Quels sont les éléments indispensables au fonctionnement d’un entrepôt automatisé ?

Un robot peut agir de manière automatique, mais doit être piloté par un système de gestion centralisé destiné à lui intimer des consignes cohérentes. Pour cela, il est nécessaire de coordonner l’ensemble des robots industriels grâce à un système informatique dernier cri permettant de programmer, communiquer et exécuter chaque mouvement. De nombreux logiciels propriétaires ou en mode SaaS existent de nos jours, à l’attention des entreprises de toutes tailles.

Chaque robot doit être correctement entretenu grâce au respect d’un cahier des charges précis. Souvent, le dysfonctionnement d’une machine suffit à perturber lourdement le fonctionnement de la supply chain. Enfin, n’oubliez pas de former chaque salarié à leur usage, afin de garantir la sécurité de tous, et une collaboration optimale entre tous les acteurs de l’entrepôt.

Les robots industriels permettent de dessiner le visage de l’entrepôt du futur…mais ils sont déjà bien présents dans notre quotidien ! Concrètement, ces derniers permettent de gagner en efficacité, et d’améliorer la qualité des réponses apportées aux clients. Votre supply chain devient plus rapide, et plus efficace, concourant directement à faire face aux enjeux de la concurrence, et à accroître vos parts de marché !

[maxbutton id= »3″ ]